木粉とプラスチックの複合材料について

これまで木粉とプラスチックの複合材 (ウッドプラスチック材、WPC)は、腐らない木材ということで公園施設やウッドデッキ板材で使われてきましたが、いずれも「押出成形」といって熱で溶かした樹脂を金太郎飴のように同じ断面に押し出して長尺のものを作る方法で製造されていました。別の成形法にバケツやオモチャなど形のあるものを作る方法として、熱で溶かした樹脂をたい焼きのように金型に押し込み冷やして固める「射出成形」という量産に適した方法がありますが、ウッドプラスチック材で作るのはたいへん難しいとされ商業的に生産されるものはまずありませんでした。

通常ウッドプラスチック材は、溶かしたときの粘度(溶融粘度)が著しく大きいため射出成形に向かないといわれ、さらに高い温度では木材成分が熱分解されるため悪臭と焼けが発生して黒くなってしまうため射出成形は不可能とあきらめられていました。

私達は、これまで不可能とされていたこの「射出成形を可能としたウッドプラスチック材 i-WPC」の製造技術を確立しました。これは一般に使われているプラスチック射出成形機と金型で成形が可能です。

何がメリットなの?

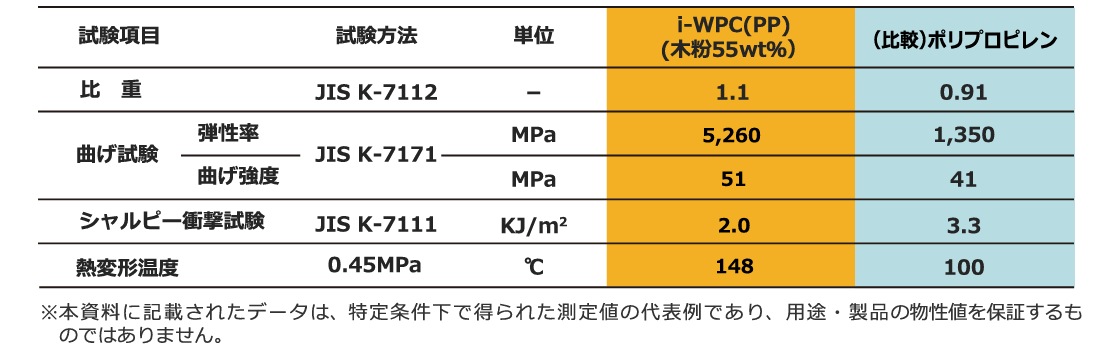

さらに得られるウッドプラスチック材は元のプラスチックそのものよりも弾性率が大きくなり、つまりかたくて丈夫になり、その上高温度に耐えられるものになります。またおもしろいことに成形物の表面をサンドペーパーでこすれば成形品同士を接着剤で接着することもできました(ポリプロピレンなどは接着困難とされていました)。冬場の静電気の発生も低減できますし、容易に塗装が可能 といったユニークな特性が見えてきました。

間伐材を粉にしたり混ぜる際のエネルギーは必要ですが、木材を化学処理したり分解したりするエネルギーは必要ありませんので、製造エネルギー面でもメリットがあります。

さらに重要なメリットとして、原料の木粉は森の間伐材を有効に使えることから日本の森林の保全に役立てます。大切な輸入石油資源からつくる合成樹脂を大幅に節約して使うことになるので省資源にも役立ちます。身近にある日本の森林資源を燃料でなく材料として使えることは、国内の資源を上手に活用することになり、日本にとって利益になりますね。

つまり日本の森林の保全やCO2排出削減にも貢献できる材料技術として、日本から世界に発信できる特長ある材料なのです。いま立ち上がろうとしているこの次世代ウッドプラスチックを日本のため、世界のために残すことが私達の夢なのです。皆様からのご声援をこころよりお願い申しあげます。

特長のまとめ

- 一見すると不思議ですが、プラスチック素材そのものより優れた特長ある材料がつくれます。

- 木粉を入れた方がかたくて丈夫なものになり、そのうえ高温度に耐えられます。

- 表面をサンディングすれば、素材同士を接着剤で接着することができます。

- いやな冬場の静電気も起きにくくなります。

- 色もいろいろに顔料添加あるいは塗装が可能です。木のぬくもり感・しっとり感が出せます。

- リサイクルはもちろん、可燃物として燃やすこともでき(*1)、大幅なCO2排出削減が可能です。

*1:区市町村により可燃物の条件は異なります。